选择同步带轮时,需要综合考虑多种因素,以确保其性能、寿命和可靠性符合应用需求。

以下是同步带轮选型时需要考虑的主要依据:

1. 传动要求

- 功率和扭矩:确定传动系统所需的功率和扭矩,以选择合适的同步带和带轮。

- 传动比:根据所需的传动比选择合适的带轮直径组合。

2. 带轮尺寸

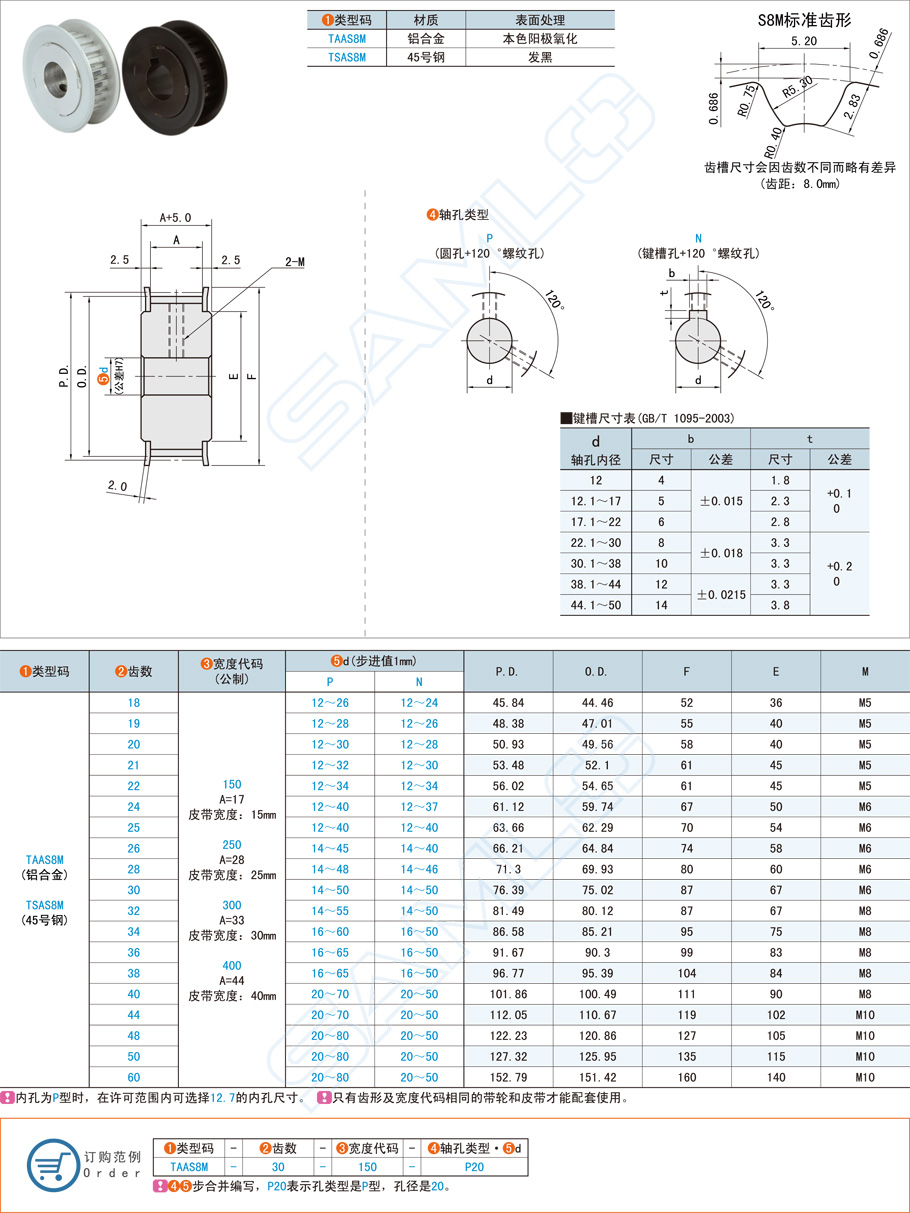

- 齿数:带轮的齿数决定了传动比和带轮直径。应根据设计要求选择适当的齿数。

- 带轮直径:带轮直径影响传动比和系统的机械性能。直径过大或过小都会影响系统性能。

3. 带轮类型

- 标准带轮:常规应用中使用的带轮。

- 特殊带轮:如带凸肩型、法兰型等,适用于特定需求的应用。

4. 材质

- 铝合金:重量轻,适用于中小型传动系统。

- 钢:强度高,耐磨性好,适用于重载和高强度传动系统。

- 塑料:适用于轻载、低成本的应用,但耐磨性和强度较低。

5. 带型选择

- HTD(高扭矩驱动):适用于需要高扭矩传输的场合。

- GT2、GT3(第三代齿形带):高精度应用,如3D打印机和小型CNC设备。

- MXL、XL、L:用于轻载和中载应用,常见于办公自动化设备和家用电器。

6. 环境因素

- 温度:工作环境的温度范围影响带轮的材质选择和润滑需求。

- 湿度和腐蚀:高湿度或腐蚀性环境下,应选择耐腐蚀材质的带轮,如不锈钢或特殊涂层处理。

7. 安装空间

- 空间限制:根据设备的安装空间,选择合适直径和宽度的带轮。

- 轴径和轴承:带轮的内径应与轴径匹配,轴承的选择也需考虑在内。

8. 精度要求

- 定位精度:对于需要高定位精度的系统,如机器人和精密加工设备,选择高精度带轮。

- 振动和噪音:需要低振动和低噪音的场合,应选择合适的齿形和材质,减少传动系统的振动和噪音。

9. 负载特性

- 静载荷和动载荷:根据应用中的静载荷和动载荷,选择能够承受相应载荷的带轮。

- 冲击载荷:如果应用中存在冲击载荷,选择具备高耐冲击能力的带轮材质和设计。

10. 寿命和维护

- 寿命:选择耐久性高、磨损小的带轮,以延长传动系统的使用寿命。

- 维护:考虑带轮的维护和更换便捷性,选择易于维护和更换的设计。

具体选型步骤

- 计算传动比:确定所需的传动比,并选择相应齿数的带轮组合。

- 确定功率和扭矩:根据传动系统的功率和扭矩需求,选择适合的带轮和同步带。

- 选择材质:根据应用环境和负载要求,选择合适材质的带轮。

- 选择带型:根据传动需求选择合适的同步带类型,如HTD、GT2等。

- 考虑环境因素:评估工作环境中的温度、湿度和腐蚀性,选择耐环境影响的带轮。

- 检查安装空间:确保带轮的尺寸适合设备的安装空间,并匹配轴径。

- 评估精度要求:根据系统的定位精度需求,选择高精度带轮。

- 评估负载特性:确保带轮能够承受系统中的静载荷、动载荷和冲击载荷。

- 考虑寿命和维护:选择易于维护且寿命长的带轮设计。

通过以上步骤,可以选择出适合具体应用需求的同步带轮,确保传动系统的高效、稳定运行。本文内容是上隆自动化零件商城对“同步带轮”产品知识基础介绍的整理介绍,希望帮助各行业用户加深对产品的了解,更好地选择符合企业需求的优质产品,解决产品选型中遇到的困扰,如有其他的疑问也可免费咨询上隆自动化零件商城。